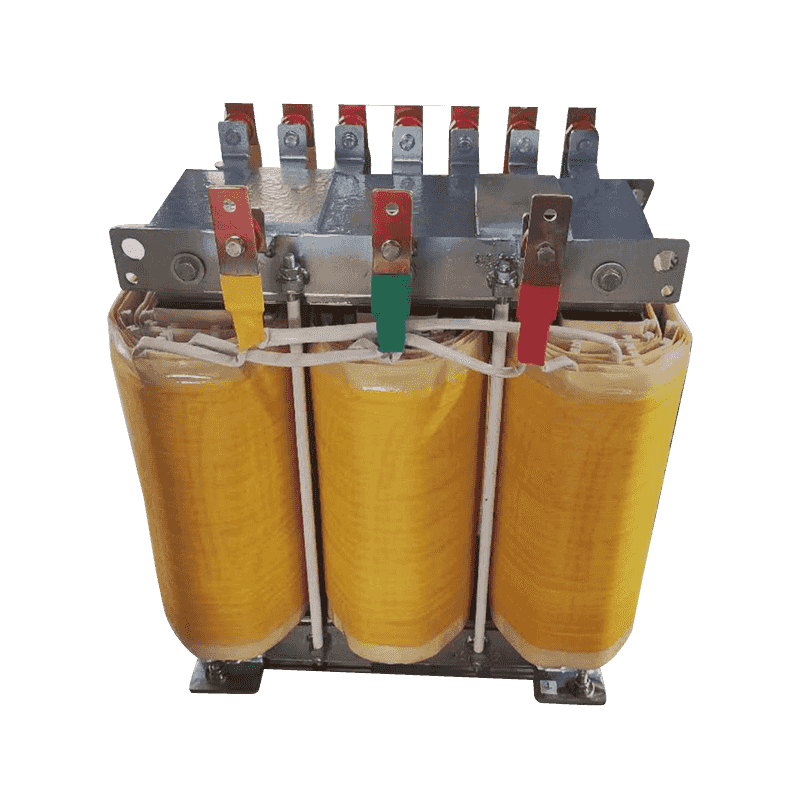

Dreiphasen-Abwärtstransformator

Cat:Dreiphasentransformator

Ein dreiphasiger Abwärtstransformator ist ein übliches elektrisches Gerät, das zur Reduzierung hoher Spannungen auf Szenarien verwendet wird, in de...

Siehe Details

Die Herstellung von Dreiphasen-Aufwärtstransformatoren ist eine komplexe Systemtechnik, die Design, Materialauswahl, Teileverarbeitung, Montage, Prüfung und andere Aspekte umfasst. Unter ihnen ist die Teileverarbeitung das Fundament des Fundaments, das in direktem Zusammenhang mit der Gesamtleistung und Zuverlässigkeit des Transformators steht. Transformatoren enthalten eine Vielzahl wichtiger Komponenten wie Eisenkerne, Wicklungen und Isolatoren. Die Verarbeitungsgenauigkeit und Dimensionsstabilität dieser Komponenten sind entscheidend für die elektrische Leistung, die thermische Leistung und die langfristige Betriebsstabilität des Transformators.

CNC-Werkzeugmaschinen gehören zu den Kerngeräten der modernen Fertigung. Mithilfe von Computerprogrammen steuern sie die Bewegungsbahn von Schneidwerkzeugen, um eine hochpräzise und effiziente Teilebearbeitung zu erreichen. Bei der Herstellung von Dreiphasen-Aufwärtstransformatoren werden häufig CNC-Werkzeugmaschinen zur Bearbeitung komplexer Formen und Strukturen wie Kernbleche, Wicklungsträger und Isolierteile eingesetzt. Durch voreingestellte CNC-Programme kann die Werkzeugmaschine den gesamten Prozess vom Rohmaterialschneiden bis zur endgültigen Formgebung automatisch abschließen, was nicht nur die Bearbeitungsgenauigkeit verbessert, sondern auch manuelle Bedienungsfehler erheblich reduziert und die Maßhaltigkeit und Konsistenz der Teile gewährleistet.

Der Vorteil von CNC-Werkzeugmaschinen liegt in ihrer hohen Flexibilität und Anpassungsfähigkeit. Durch die Programmierung können Bearbeitungsparameter einfach angepasst werden, um sie an die Bearbeitungsanforderungen von Teilen unterschiedlicher Formen, Größen und Materialien anzupassen. Darüber hinaus verfügen CNC-Werkzeugmaschinen über leistungsstarke Datenverarbeitungsfunktionen und können während des Bearbeitungsprozesses verschiedene Parameter wie Schnittkraft, Temperatur usw. in Echtzeit überwachen und Bearbeitungsstrategien zeitnah anpassen, um übermäßiges Schneiden oder Beschädigungen zu vermeiden Materialien, wodurch die Verarbeitungsqualität und -effizienz weiter verbessert wird.

Bei der Bearbeitung von Transformatorteilen kommt es ebenso auf die Oberflächenqualität an. Als Schlüsselausrüstung für die Oberflächenbearbeitung nutzen Präzisionsschleifmaschinen eine Hochgeschwindigkeitsrotation der Schleifscheibe und eine präzise Vorschubsteuerung, um die Oberfläche von Teilen fein zu schleifen und so eine ideale Oberflächenrauheit und geometrische Genauigkeit zu erreichen. Bei Schlüsselkomponenten wie Transformatorkernblechen und Wicklungshalterungen wirkt sich die Oberflächenqualität direkt auf die elektrische Leistung und den Wärmeableitungseffekt aus.

Der Einsatz von Präzisionsschleifmaschinen ermöglicht die Oberflächenbearbeitungsgenauigkeit von Teilen im Mikrometer- oder sogar Nanometerbereich, wodurch die Oberflächenrauheit effektiv reduziert und elektrische Verluste und Wärmeverluste durch Oberflächenfehler reduziert werden. Gleichzeitig kann der Präzisionsschleifer auch komplexe gekrümmte Oberflächen bearbeiten, wie beispielsweise den gekrümmten Oberflächenteil des Wickelbügels, wodurch die Funktionalität und Ästhetik der Teile weiter verbessert wird.

Laserschneidmaschinen verwenden Laserstrahlen mit hoher Energiedichte, um Materialien berührungslos zu schneiden. Sie bieten die Vorteile einer schnellen Schnittgeschwindigkeit, einer hohen Präzision und einer kleinen Wärmeeinflusszone. Bei der Herstellung von Dreiphasen-Aufwärtstransformatoren werden Laserschneidmaschinen häufig zum Schneiden dünner Plattenmaterialien wie Isolationsteile und Kühlkörper eingesetzt.

Die Laserschneidmaschine steuert mithilfe eines Computers die Bewegungsbahn des Laserstrahls und kann Teile verschiedener komplexer Formen und Größen präzise schneiden. Die Schnittkanten sind glatt und gratfrei, was die Bearbeitungsqualität und Effizienz der Teile erheblich verbessert . Darüber hinaus können Laserschneidmaschinen auch automatisierte Vorgänge realisieren, wodurch manuelle Eingriffe reduziert und die Produktionseffizienz und -sicherheit weiter verbessert werden.

Mit dem Fortschritt von Wissenschaft und Technologie beschleunigen sich die technologische Innovation und die intelligente Modernisierung der Verarbeitung von Teilen für Dreiphasen-Aufwärtstransformatoren ständig. Einerseits ermöglicht die integrierte Anwendung fortschrittlicher Sensortechnologie, Algorithmen der künstlichen Intelligenz und der Internet-of-Things-Technologie, dass Verarbeitungsgeräte eine präzisere Überwachung und Steuerung erreichen und so die Verarbeitungsgenauigkeit und -effizienz verbessern. Andererseits hat die Popularisierung digitaler und vernetzter Technologien dazu geführt, dass der gesamte Verarbeitungsprozess transparenter und nachvollziehbarer wird, was das Qualitätsmanagement und die kontinuierliche Verbesserung erleichtert.

Beispielsweise können durch den Einsatz intelligenter Sensoren und Datenanalysesysteme verschiedene Parameter während des Bearbeitungsprozesses, wie Schnittkraft, Temperatur, Vibration etc., in Echtzeit überwacht, potenzielle Probleme rechtzeitig erkannt und frühzeitig gewarnt werden zur Vermeidung von Qualitätsunfällen bereitgestellt werden. Gleichzeitig können mithilfe der IoT-Technologie Informationen wie Verarbeitungsgeräte, Materialien und Personal in Echtzeit verbunden und ausgetauscht werden, um eine intelligente Planung und Optimierung des Produktionsprozesses zu erreichen und die Gesamtproduktionseffizienz und Ressourcennutzung zu verbessern.

Kontaktieren Sie uns